27.05.2022

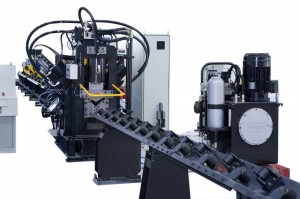

ఇటీవల, మెషిన్ విజన్ హార్డ్వేర్ పరికరాలను మరియు సంబంధిత సపోర్టింగ్ సాఫ్ట్వేర్ను ఆటోమేటిక్ లైన్లో నిర్మించడం ద్వారా కంపెనీ మొదటిసారిగా ట్రాన్స్మిషన్ టవర్ భాగాల హోల్-పంచింగ్ ఆపరేషన్కు ఇంటెలిజెంట్ డిటెక్షన్ సిస్టమ్ను వర్తింపజేసింది.కోణం ఉక్కు రంధ్రం-పంచింగ్.

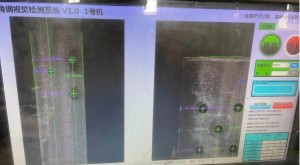

సిస్టమ్ సంబంధిత డేటా మరియు చిత్రాలను నిజ సమయంలో ప్రసారం చేస్తుంది మరియు పర్యవేక్షిస్తుంది, ఆన్లైన్ ఇంటెలిజెంట్ డిటెక్షన్ మరియు డయాగ్నసిస్ని అమలు చేస్తుంది, ఉత్పత్తి ప్రాసెసింగ్ నాణ్యతను ఎస్కార్ట్ చేస్తుంది మరియు "ఇంటెలిజెంట్ డిటెక్షన్"ని గ్రహించడంలో సహాయపడుతుంది.

ఇటీవలి సంవత్సరాలలో, వినియోగదారులచే ట్రాన్స్మిషన్ టవర్ భాగాల నాణ్యతను నిరంతరం మెరుగుపరచడంతో, ఐరన్ టవర్ భాగాల ప్రాసెసింగ్ మరియు ఉత్పత్తిలో రంధ్రం గుద్దడం చాలా పెద్దది.

రంధ్రాల ప్రాసెసింగ్ పరిమాణం, స్థానం, పరిమాణం మొదలైనవాటిని నిర్ధారించడానికి, ఉత్పత్తి సమయంలో నాణ్యత తనిఖీలను నిర్వహించడానికి నాణ్యమైన ఇన్స్పెక్టర్లను ఏర్పాటు చేయడం అవసరం.

ఏది ఏమైనప్పటికీ, ప్రస్తుతం అవలంబిస్తున్న మాన్యువల్ నమూనా తనిఖీ పద్ధతి సైట్ యొక్క లక్ష్య పరిస్థితులు మరియు వ్యక్తిగత ఆత్మాశ్రయ కారకాలచే ప్రభావితమవుతుంది మరియు తనిఖీ ప్రక్రియలో తప్పుగా అంచనా వేయడానికి లేదా తప్పిపోయిన తనిఖీకి అవకాశం ఉంది మరియు దాని అస్థిరత, అధిక శ్రమ తీవ్రత, తక్కువ సామర్థ్యం మరియు అధిక కార్మిక వ్యయం అధిక నాణ్యత గల కాంపోనెంట్ తనిఖీ యొక్క సాక్షాత్కారానికి అనుకూలంగా లేవు.ఈ వ్యవస్థ ఆన్లైన్ పర్యవేక్షణ, లోపం ముందస్తు హెచ్చరిక మరియు రోగనిర్ధారణను హోల్-పంచింగ్ ప్రక్రియ సమాచారాన్ని సేకరించడం మరియు విశ్లేషించడం ద్వారా గ్రహించగలదు.

సిస్టమ్ పని పరిస్థితులలో టవర్ భాగాలలో చేసిన కీ కొలతలు మరియు రంధ్రాల పరిమాణాలను నిజ-సమయం మరియు వేగంగా గుర్తించగలదు, "ప్రామాణిక" డేటాతో గుర్తించే డేటాను సరిపోల్చడం మరియు వివక్ష చూపడం మరియు పర్యవేక్షణ ఖచ్చితత్వం మరియు సామర్థ్యాన్ని నిర్ధారించడానికి సమయానికి అలారం లోపాలు.ప్రాథమిక గణాంకాల ప్రకారం, ఆన్లైన్ తనిఖీ వ్యవస్థ ఇనుప టవర్ తయారీకి సంబంధించిన సంబంధిత ప్రమాణాల అవసరాలను తీర్చగలదు.సాంప్రదాయ మాన్యువల్ తనిఖీ పద్ధతితో పోలిస్తే, దాని తనిఖీ ఖచ్చితత్వాన్ని 10% లేదా అంతకంటే ఎక్కువ మెరుగుపరచవచ్చు మరియు లోపం రీవర్క్ లేదా ప్రాసెసింగ్ ఖర్చు ప్రతి యంత్రానికి సంవత్సరానికి సుమారు 250,000 యువాన్లు తగ్గించబడుతుంది.

కంపెనీ "కొత్త అవస్థాపన" మరియు కొత్త ఫ్యాక్టరీ నిర్మాణానికి అనుగుణంగా తెలివైన పరివర్తన మరియు డిజిటల్ పరివర్తన ప్రయత్నాలను గ్రహించడం కొనసాగిస్తుంది మరియు ఆన్లైన్ తనిఖీ వ్యవస్థలు మరియు ఉత్పత్తి నిర్వహణ వ్యవస్థలను ప్రోత్సహిస్తుంది.

పోస్ట్ సమయం: మే-27-2022